Réalisation d’une plieuse (capacité de 1m en largeur) à base de cornières de 40x40x4mm.

Réalisation d’une plieuse (capacité de 1m en largeur) à base de cornières de 40x40x4mm.

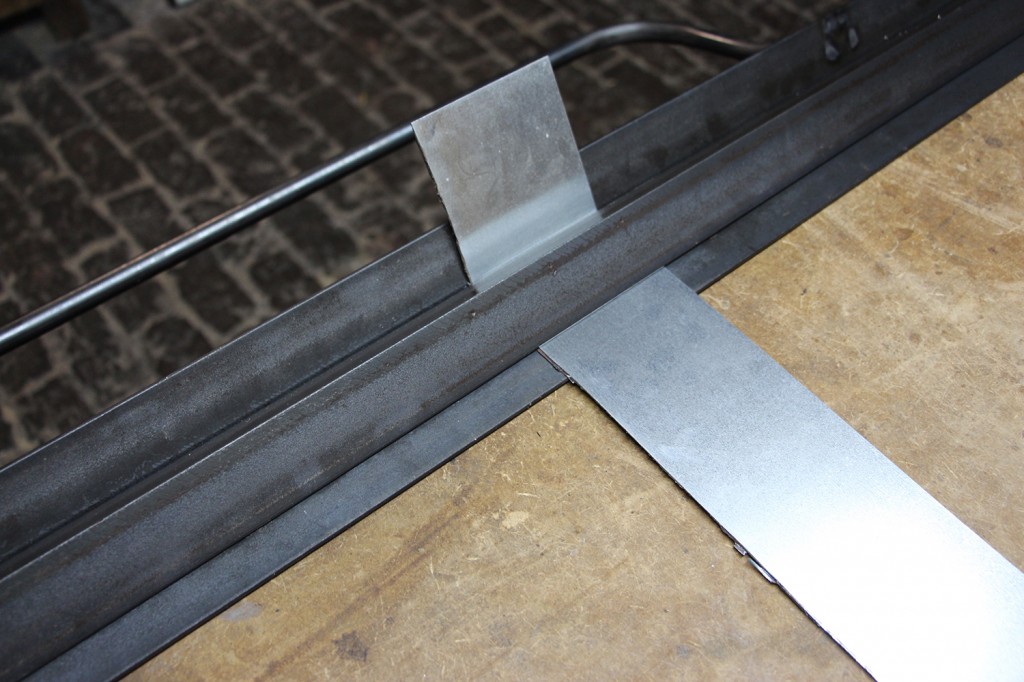

Le plateau de 1100mm est réalisé avec une cornière et un fer plat de 40x4mm. les tiges filetées sont soudées à 90° de chaque côté à 50mm du bord et serviront au blocage de la partie servant d’étau.

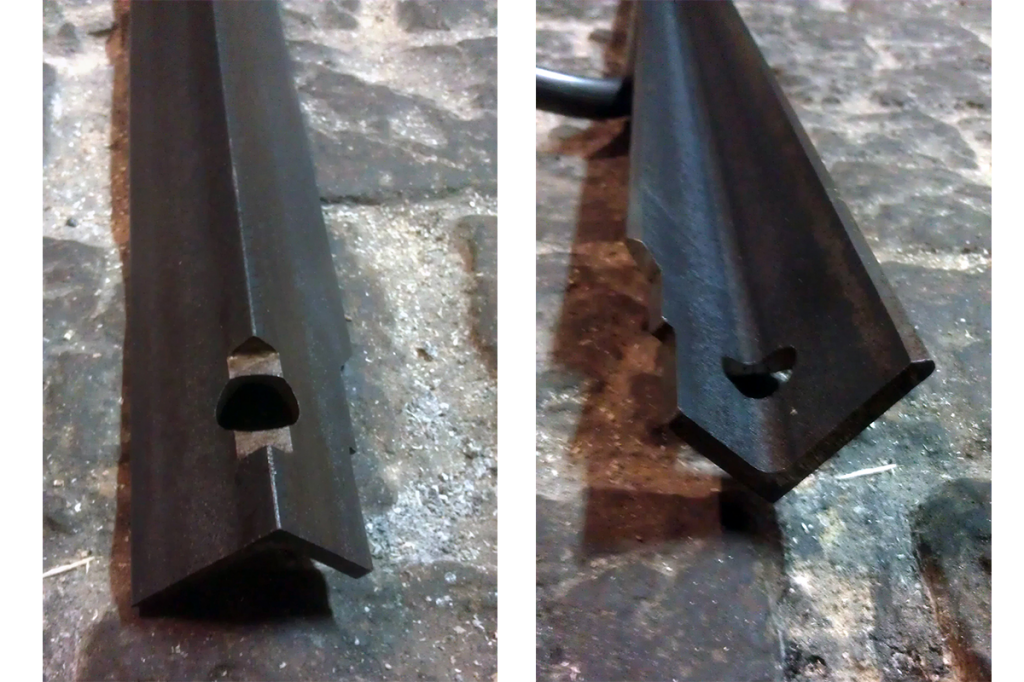

L’étape la plus délicate est l’alignement et la soudure de l’axe de rotation sur le partie mobile de la plieuse. Le centre de la barre d’acier doit être parfaitement aligné avec le bord de l’angle de la cornière. Pour faciliter le positionnement, marquez le centre de la barre au pointeau et chanfreinez l’angle de la cornière lentement à la lime pour plus de précision (les pros de la meuleuse y parviendront également).

L’usinage de la partie fixe est plus aisé comme nous avons comme modèle la partie mobile qu’il suffit de présenter en vis à vis pour les repérages et la réalisation du biseau.

La partie levier est constituée d’un tube de 18mm cintré et dont les extrémités sont manchonnées sur 50mm dans un tube de 22mm pour rendre le levier amovible (facilité de rangement).

Afin d’éviter une déformation trop importante de la cornière lors de la soudure, préférez la technique par points plutôt que le cordon.

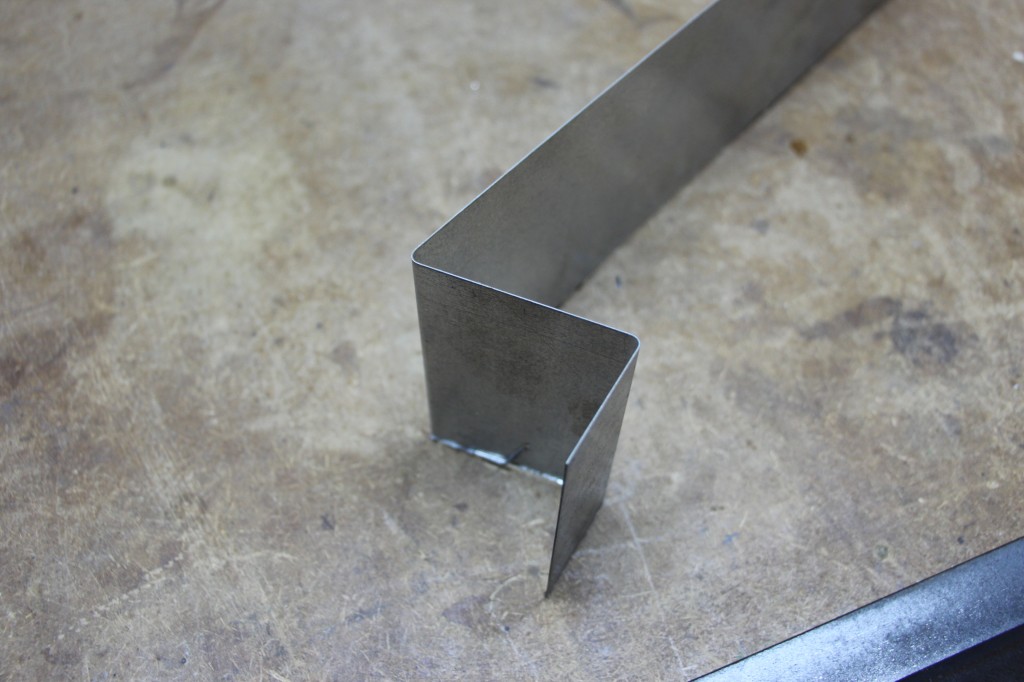

La partie étau, toujours réalisée en cornière de 40x40x4mm, est usinée pour le passagede la tige filtée et du boulon de serrage. Le trou est réalisé oblongue plutôt que rond pour régler la profondeur de l’étau par rapport à l’épaisseur des plaques à plier. J’ai choisi, dans mon cas, une course de 5mm car l’engin me servira également à plier du plexi (démonstration qui fera l’objet d’une prochaine vidéo).

Je vous indiquerai, au fur et à mesure de mes essais, les capacités en dimension et épaisseur de cette plieuse ainsi que les modifications éventuelles.

Bonne Bricol’…

Bonjour belle machine, avez vous svp en plus de vos photos un plan de fabrication cordialement

Bonjour @hiel-jean-pierre, je vous avoue avoir conçu la plieuse de tête et avoir adapté au fur et à mesure de la réalisation. Je n’ai donc pas de plan à fournir; je réaliserai un croquis annoté dés que possible et l’ajouterai au billet.

Bien à vous.

Bonjour,

Avez vous pu detreminer la capacité de pliage? Notament l epaisseur maxi?

Si bon travail simple et pas cher

Merci d’avance

Jeanbonneau

Bonjour @jeanbonneau,

je n’ai pas effectué beaucoup de test. La capacité dépend énormément du type de matériaux à plier.

En aluminium et zinc le plie est net jusque 10/10 d’épaisseur sur 90cm de large.

Pour l’acier, je dois effectuer un léger rainurage au dessus de 8/10 et maintenir une pression au centre de la partie étau pour la même largeur.

Sur de petite largeur (<50cm) je plie jusque 15/10 avec rainurage d'environ 5/10 mais je ne sais si l'acier était laminé à chaud ou à froid

S’il vous plaît, pouvez vous expliquer la notion de 10/10 – 8/10 ou 15/10 utilisé dans vos explications.? merci d’avance de votre temps.

Bonjour @mabrouk-mounir,

nous prenons comme base pour parler de l’épaisseur de plaque de métal que dans l’expression « 8/10 » le 10 représente 1mm, ainsi 8/10 = 0.8mm, 10/10 = 1mm, 15/10 = 1.5mm etc.

Bon bricolage.

Bonjour

Post de quelques annees mais tres bien expliqué je vais my attaquer aussi comme je doit faire des pliages alu ou tole fine de 1230mm je vais partir sur des corniere de 50 en longueur 1500..(..appuis de fenetre)

petite question avez réalisé un plan pour voir de plus près et les tiges vous faites un trou au prealable et soudé par en dessous???

Merci belle realisation

Bonjour @gael ,

Merci pour le commentaire encourageant.

Les cornières de 50 me semble le minimum pour une largeur de pliage de 1400mm, à l’usage je m’aperçois que l’épaisseur de 4mm est parfois un peu limite et la partie étau à tendance à légèrement se cintrer. Je vous conseillerai donc une épaisseur de 6mm et dans ce cas je crois qu’on ne trouve cette épaisseur que sur des cornières de 60x60mm, à vérifier.

J’ai effectivement percé la partie plateau pour souder les tiges filetées par en dessous et garder une surface de plateau parfaitement lisse, même si ce n’était pas essentiel car l’espace intérieur de la cornière étau était suffisant pour accueillir une soudure sur le dessus. Je perce généralement car je trouve qu’il est plus facile de positionner une tige perpendiculairement à une surface ainsi.

Je n’ai malheureusement plus les plans de cette plieuse, mais ils étaient succins, beaucoup d’éléments ont été ajusté pendant la fabrication pour plus de précision.

Bon bricolage, à bientôt.